Mit der TRP-Schaltgruppe von Taiwan nach Haßloch

Marc Strucken

TEKTRO hatte im Frühjahr eine komplette Schaltgruppe vorgestellt: die TRP EVO.

Der taiwanesische Hersteller könnte damit Big Player angreifen.

Wir haben die Entwicklung mitverfolgt von der Sneak-Preview in Taichung bis zur Montage einer der ersten Serien-Schaltungen an unserem MTB in der TEKTRO-Europazentrale in Haßloch.

Rückblende: Mitte März 2023, zu Gast beim Bremsenhersteller TEKTRO in Taiwan. Feucht-warm ist es draußen, im Konferenzsaal eines Hotels in Taichung ist es angenehmer. Auf der Bühne vorne steht verhüllt aber erkennbar ein Mountainbike und daneben ein großer schwarzer Koffer, in dem Juwelen, Waffen oder Produktneuheiten sicher transportiert werden. Wir befinden uns auf einer exklusiven Sneak-Preview und nach einer Ansprache und Applaus ist es raus: TEKTRO bringt nach seiner bekannten Top-Bremse DH-R nun eine komplette Antriebsgruppe auf den Markt: Die TRP EVO Gruppe mit Schaltung, Kassette, Kurbelgarnitur samt Tretlager. Alles hergestellt im eigenen Werk in Taichung. Und da geht’s gleich nach der Vorstellung der neuen Gruppe hin.

Bei TEKTRO rollen die Roboter durch die Werkshallen

Bis nun die fertige EVO-Gruppe zum ersten Test an das MTB des Redakteurs montiert werden kann, vergehen letztlich noch einige Monate. Wir besuchen zunächst das Werk in Taichung, wo alle Komponenten hergestellt werden – inklusive der Carbpon-Parts wie Kurbeln oder der Schaltkäfig. Tektro betritt mit seiner Marke TRP (Tektro Racing Products) Neuland. Neue CNC-Fräsen werden dort getestet, die Abläufe für die neuen Komponenten müssen sich etablieren und die Qualitätssicherung macht der Auslieferung erst einmal einen Strich durch die Rechnung. Aber starten wir mit einem Blick auf das, was am Anfang der Produktion steht: ein Strang Aluminium.

Foto: Dennis Stratmann

Aus diesen Alu-Profilen werden einmal Bremssättel – mit viel Druck und wenig menschlichem Zutun.

TEKTRO ist bekannt vor allem für seine Bremsen im Niedrig- und Mittpreissegment. Die Marke TRP hat sich zumindest mit der sehr performanten DH-Bremse im Downhillsport etabliert. Das heißt also: Bremsen bauen kann Tektro und dort ist alles bereits streamlined und die Produktion schnurrt. Vorgeformte Alu-Profile für die Bremssättel werden geliefert und ein weitestgehend automatisierter Prozess läuft an im Stammwerk zwischen Reisfeldern und einer rumpeligen Zufahrtsstraße. Die Alu-Stränge werden zersägt und anschließend in einer 6 Meter hohen Presse mit 650 Kilo Druck in Form gebracht. Ein halbes Auto fällt quasi auf den vielleicht 10 cm langen rechten Teil eines Bremssattels.

Foto: Dennis Stratmann – KP-650: Das steht für 650 Kilo Pressdruck, mit dem die Alu-Stücke gepresst werden.

Es ist recht laut, es scheppert metallisch und es ist ziemlich warm, weil das Metall zuvor auf bis zu 400 Grad gebracht werden muss. Auch große Ventilatoren bewegen nur die heiße Luft. Am Ende fallen in schneller Folge die gepressten Teile auf ein Laufband, von dort geht es zum nächsten Prozessschritt. Aber es fällt auf, dass niemand schwere Kisten trägt. Das übernehmen hier Roboter: entweder an der Maschine oder auf Rollen.

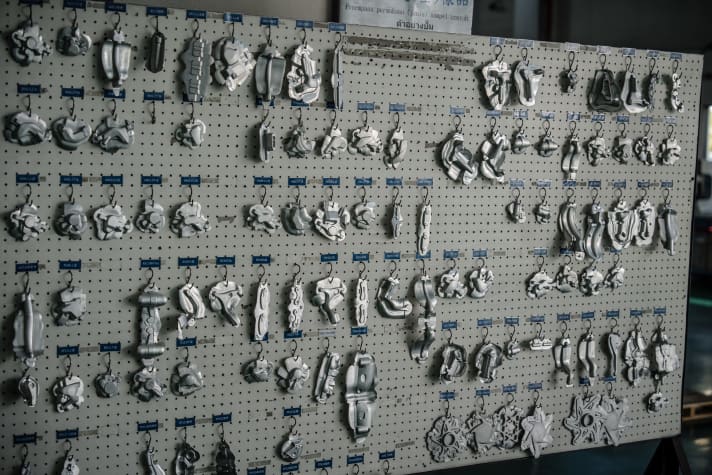

Foto: Dennis Stratmann – In diese Form wird das Alu gedrückt…

Ein paar Hallen weiter – ein Transportroboter hat die mittlerweile entgrateten und gereinigten Pressteile gebracht – übernimmt ein Roboter-Arm mit Sprühdüse das Lackieren. Vor einem Wasserfall gegen die Farbdämpfe rotiert er zwischen Gestellen hindurch, an denen buchstäblich Hunderte Bremsenteile hängen. Kein Mensch muss hier Lösemittel einatmen.

Foto: Dennis Stratmann – Der Roboter übernimmt die Lackierung. Ein Wasserfall nimmt Dämpfe und überschüssige Farbe auf.

TEKTRO stellt – bis auf die Kette – fast alles selbst her für die neue TRP EVO-Schaltgruppe

Das große Ziel des taiwanesischen Herstellers TEKTRO ist es, auch bei der EVO-Gruppe so gut wie alle Produktionsschritte in der Hand zu haben. Rohmaterial, wie Alu, oder Schmierstoffe werden zugekauft. Dennoch wird laut Unternehmen eine Fertigungstiefe bis zu 80 Prozent erreicht. Und die brachialen Beginne einer TRP DH-R Bremse haben wir erlebt.

Etwas weniger offen geht Tektro mit Besuchern um, wenn es um die CNC-Straße geht, wo mehr als 180 solcher Alu-Fräsen stehen! Darunter sind zum einen Prototypen, in denen elf Arbeitsschritte sukzessive und automatisiert ablaufen, die sonst in einzelnen Maschinen passieren müssten. Zum anderen, weil vor allem das Fräsen der Schaltkassetten für die EVO-Gruppe zum Zeitpunkt des Besuchs und auch danach noch die größte Herausforderung bei der Qualität darstellte. Die Qualität jedes einzelnen Bauteils wird hier im Übrigen von Kameras erfasst und ist über ein zentrales System im ganzen Unternehmen weltweit abrufbar.

Foto: Marc Strucken

Ein Stockwerk höher am Produktionsstandort geht es ruhiger zu, denn hier wird nicht mehr gesägt und gepresst, sondern montiert. Es läuft tatsächlich leise Musik überall. Die konzentrierte Ruhe stören nur gelegentlich die Ansagen der Transport-Robis, wenn ein Mensch ihm im Weg steht. Aber während in Deutschland wahrscheinlich ein schriller Warnton und eine mahnende Stimme “ACHTUNG!” ausbringt, hört man – typisch Taiwan – nur einen freundliches “Tingeling” und eine Computerstimme sagt kurz und zurückhaltend etwas.

850 Mitarbeitende plus Roboter sind im Werk Taichung beschäftigt

Wer aber glaubt, dass bei den freundlichen Elektro-Handlangern weniger Menschen die Arbeit machen müssen, täuscht sich. Die Montage der Bremsen, aber auch tausenden Schaltungen und anderen Komponenten aus dem Werk, braucht flinke, fähige Hände. 850 Menschen arbeiten hier. Gehen in die Kantine, in der in drei Schichten gegessen werden kann. Machen eine Stunde Mittagspause, alle zwei Stunden eine Viertel Stunde “Break”. Und: Hier wird der Powernap nach dem Essen auf, unter und neben dem Arbeitsplatz gelebt.

Aber auch die Löhne in Taiwan sind im Asien-Vergleich hoch. Daher arbeiten auch viele Menschen aus Thailand und Indonesien. Und sie bringen eine kuriose Leidenschaft für getunte Roller und Mini-Motorräder mit, die draußen geparkt stehen. Roller sind aber auch in Taiwan das absolute Hauptverkehrsmittel.

Foto: Dennis Stratmann – Motorroller mit thailändischem Tunig-Spin

Die Montagestraße bei TEKTRO: viel konzentrierte Handarbeit

Da nun mal das neue TRP EVO-Schaltwerk aus verflucht vielen Teilen besteht, legen hier Menschen Hand an und montieren die zum Teil winzig kleinen Teile. Die große Halle, in der dies passiert hat Montagestraßen mit 13 oder gar 16 Stationen. An jeder sitzt ein hochspezialisierter Mensch. Bei manchen hat man beim Zusehen eher den Eindruck, dass man einem Uhrmacher über die Schulter linst als dass es um einen Schalthebel ginge.

Foto: Dennis Stratmann

Zurück zu unseren Bremsen vom Anfang. Auch sie werden hier zusammengesteckt, mit Bremsflüssigkeit (Mineralöl) gefüllt nach der kompletten Montage erst einmal 200 Mal testgebremst. Gibt es danach keinen Druckverlust, werden die neuen Komponenten verpackt. Man möchte fast sagen: liebevoll. Denn der kleine Faden, der die Bremsschläuche zum einem Rund zusammenhält wird mit der Hand verknotet! So auch die Schaltzüge. Die fertigen Pakete bringt dann aber wieder der Robo-Transporter ins Lager.

Und so machte sich im Juni auch meine TRP EVO-Gruppe für den Test auf den Weg ins deutsche Haßloch.

TEKTRO Europa: Nicht Berlin, nicht Frankfurt – im rheinland-pfälzischen Haßloch

Auf den letzten Kilometern der Anreise zur Europa-Zentrale von TEKTRO wird es fast malerisch. Die Weinberge der Weinstraße ragen schon in den Himmel. Es ist Juli und in diesem ist es ausgesprochen drückend heiß – ein bisschen wie bei der Präsentation der neuen TRP Schaltgruppe in Taiwan. Auch liegt die Zentrale nicht in Frankfurt, sondern in Haßloch, circa 10 km von Speyer entfernt – also auch etwas ländlich-unauffällig wie Tektro es in Taiwan kennt.

Foto: Marc Strucken – Die TEKTRO-Zentrale für ganz Europa steht – etwas unscheinbar – in Haßloch. Hier holen wir die TRP EVO-Gruppe zum Test ab.

Thomas Lattke, der Managing Director und sozusagen TEKTRO Europa-Chef, hat eingeladen, die Zentrale zu besuchen, die Test-Komponenten montieren zu lassen und eine Testrunde auf den Trails hinter Haßloch zu drehen. Schließlich sollen die gerade aus Taiwan angekommenen Teile auch korrekt funktionieren und so schließt sich auch der Kreis von der Sneak-Preview zum Serienprodukt. Und da liegen sie dann im Sonnenschein. Die goldenen EVO-Bremsen, die EVO-Schaltung…

Nach der Begrüßung durch Thomas Lattke wandert mein Trek Supercaliber erst einmal in Matthias’ Hände. Matthias Eberle ist der Bike-Mechaniker im Haus und kümmert sich um die Montage. Meine Sram-Funkschaltung muss Platz machen für die TRP-Teile, die sich diesem (harten) Vergleich ab dann stellen müssen: Schaltpräzision, Haptik, Verschleiß.

Foto: Marc Strucken

TEKTRO begann in Europa als Untermieter in einem Bikeshop

Thomas Lattke der Chef führt mich, während Matthias montiert, durch die Halle, die die Firmenzentrale beherbergt. Hauptaufgabe der 10 Mitarbeitenden ist Sales, Marketing und vor allem Service. Von hier gehen Bestellungen an Händler und Kunden – ein Großteil des Gebäudes ist Lager, an dessen Ende die holzverkleidete Bike-Werkstatt anschließt. In einem flacheren Anbau sind die Büroplätze unter anderem von Thomas und Armand Müller, dem Leiter des Service. “Eigentlich kommen wir jetzt schon an die Grenzen, was den Platz angeht”, sagt Thomas. Denn TEKTRO ist erst seit 2020 in der besagten Halle zuhause. Ein Jahr zuvor, 2019, war Tektro in Deutschland mit Thomas Lattke noch quasi ein Ein-Mann-Start-up mit Bierbänken als Büro, zur Untermiete bei einem Bikehändler in Neustadt an der Weinstraße.

“Wir wollen Service Hotspots in ganz Europa etablieren. Es sollen etwa 17 werden, das wünscht sich unsere Zentrale in Taiwan. Und wenn wir sehen, wie viele Ordern jeden Tag bei uns hereinkommen, dann müssen wir wachsen”, erklärt der Managing Director Lattke. Vor allem, wenn die neue Schaltgruppe TRP EVO in die Massenproduktion geht. Das ist bei unserem Besuch noch nicht ganz der Fall. Im Juli sollen etwa 50 Gruppen pro Tag vom Band laufen, so Thomas. Jetzt im September 2023 allerdings beginnt TRP die Marketing-Trommel zu schlagen.

TEKTRO will sich am Markt etablieren – mit Hilfe von Kooperationen

Mittlerweile ist TEKTRO-Mechaniker Matthias fast fertig mit meinem Bike. Nach einer Runde Fachsimpeln über innenverlegte Züge und die Vorteile von Kettenwachs gegenüber Kettenöl bekomme ich das Bike übergeben. Komplett schwarzes MTB mit goldenen Komponenten – das hat zumindest schon einen optischen Reiz.

Foto: Marc Strucken – Da ist das Ding! Stylemäßig ist die EVO-Gruppe schon mal besser als das Grau-in-Grau meiner Sram GX AXS.

Nun machen Thomas und ich uns fertig, um eine Feierabendrunde zu drehen. Nur wenige Kilometer entfernt erhebt sich die Geländekante des Pfälzerwalds und der vom Weintourismus bekannte Ort Deidesheim. Thomas ist längst Local hier und guidet mich in den Wald bergauf. Und die EVO-Schaltung? Nun ja, sie ist im besten Sinne unauffällig, weil sie akkurat funktioniert. Auch die fünf, mit einem Daumendruck hochgeschalteten Gänge schluckt das Schaltwerk.

Dies ist der Auftakt für einen Dauertest der TRP EVO-Gruppe, den wir in einem weiteren Artikel besprechen werden. Bitte notieren… 😉 Erste Bilder gibt es schon.

Foto: Marc Strucken – Erste Bilder vom Test der TRP EVO Schaltgruppe in der Garmischer Bergen.

Aber da wir gerade beim Blick in die Zukunft sind, frage ich Thomas, was TEKTRO so in nächster Zeit plant? Während wir schmale Pfade hochtreten, gibt er zunächst nur einen Teaser: “Die Zusammenarbeit mit Bosch war erst der erste Schritt!” “Das ABS mit unseren Bremsen war ein wichtiger Schritt für die Akzeptanz von TEKTRO im oberen Marktsegment,” sagt Thomas. “Jetzt wollen wir das in anderen Bereichen mit Bosch ausbauen.” Hier soll es im nächsten Frühjahr mehr Infos geben.

Was der Europa-Chef aber schon sagen kann: Auch das Anti-Blockier-System wird weiterentwickelt werden. “Wir wollen die Kosten für solche Systeme senken” erläutert Thomas, “und ABS als Standard beim MTB etablieren!”. “Auch wollen wir technisch die System-Einheit, die man jetzt außen an der Federgabel sieht, in der Gabel verstecken.”

“Wir wollen ABS als Standard am MTB etablieren.”

Thomas Lattke, Managing Director bei TEKTRO Europe

Genauso will TEKTRO aber auch im Bereich Schaltung mit einem starken Partner in den Bereich Rennrad/Gravel vorstoßen – das vertraut mit Thomas kurz vor den ersten Blitzen des nahenden Gewitters an.

Wir schwenken also nach wildem Ritt kurz vor dem heftigen Regen in ein Pfälzer Lokal ein, beenden das Interview und beginnen das Gespräch unter zwei Bike-Enthusiasten.